De cirkel is rond: hoe Air steeds opnieuw wordt gemaakt met in-house recycling

Innovatie

Neem een kijkje achter de schermen om te zien hoe Nike Air units steeds weer opnieuw worden gemaakt.

Gepresenteerd door Move to Zero: het streven van Nike naar een CO2-neutraal en afvalvrij productieproces om zo de toekomst van sport veilig te stellen.

Nike Air demping heeft een rijke geschiedenis van stijl en comfort, maar je weet misschien nog niet dat dit rijke verleden ook decennia aan duurzame innovatie bevat. Dat is echt zo. Vanaf de oprichting heeft Nike deze persluchttechnologie steeds verder ontwikkeld om zo vriendelijk mogelijk voor de planeet te zijn.

"Vanaf het begin hebben we heel veel onzichtbare innovaties in onze meest zichtbare technologie verwerkt", zegt Mitesh Patel, Director of Production Operations bij de Air Manufacturing Innovation faciliteit (AirMI). "Het doel is bepaalde dingen consistent te houden — zoals de look en het gevoel — maar om de fabricage ervan voortdurend te verbeteren."

Dus hoe doen we dat?

"Air maken is als het bakken van een cake", zegt Mitesh. "Voor verschillende cakes heb je verschillende recepten en Nike heeft veel verschillende soorten Air. Telkens wanneer er een nieuw design binnenkomt, moeten we de machines en processen maken om het design te realiseren. Het zijn dezelfde ingrediënten, maar verschillende werkwijzen."

Lees verder om te ontdekken hoe je deze cake van ruimtekwaliteit bakt. Zie je hoe we verantwoordelijke fabricage toevoegen aan de mix?

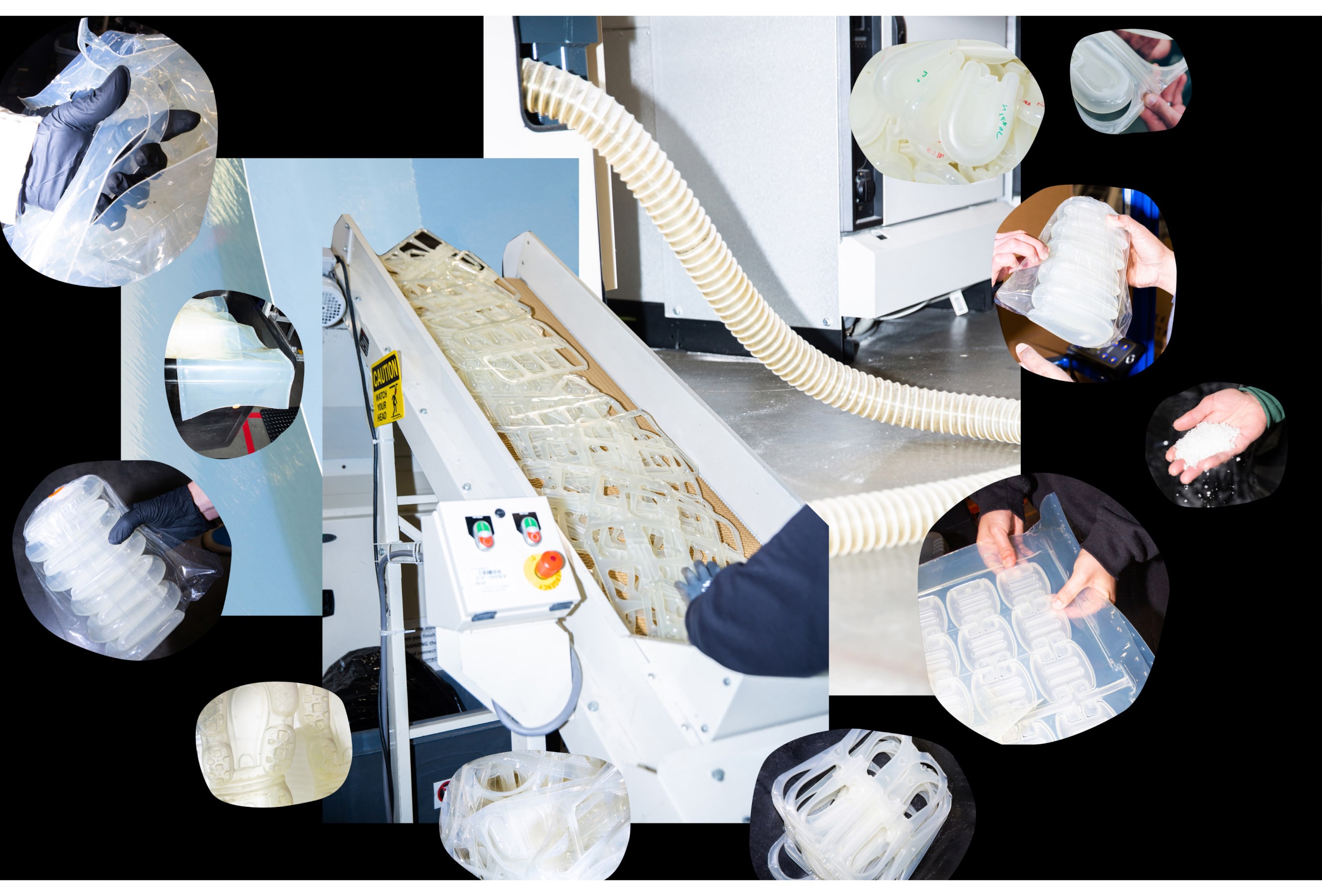

Resten uit het fabricageproces worden gerecycled om nieuwe Air units te maken. Hier zie je een glimp van het

speciale proces, vastgelegd in de AirMI faciliteit in Beaverton, Oregon in januari 2022.

Verzamel je ingrediënten

Waar wordt Air demping trouwens van gemaakt? Er zijn twee hoofdbestanddelen. Het eerste is thermoplastisch polyurethaan (TPU), een soort plastic dat robuust en goed recyclebaar is.

"Hoewel TPU niet oneindig kan worden gerecycled, kunnen we het in ons proces steeds opnieuw recyclen", zegt Sustainability Program Manager Makely Lyon. Dankzij decennia aan praktijkervaring hebben we ons proces om restmateriaal te hergebruiken dat anders zou worden weggegooid, steeds verder verfijnd.

Dat TPU wordt de buitenlaag van de Air Unit, die vervolgens wordt gevuld met het tweede hoofdbestanddeel: gas. Het klinkt misschien vreemd, maar wist je dat de lucht die we inademen een gasmengsel is? Nike Air bevat ook gas. Vroeger gebruikten we als gas zwavelhexafluoride (SF6), maar dat was niet geweldig voor de planeet.

This is a modal window.

"Ons team onderkende al in de jaren 90 de noodzaak om het gebruik van SF6, een gas waardoor het klimaat sterk opwarmt, te elimineren", zegt Makeley. "Dat heeft jaren aan innovatie gevraagd. Maar sinds 2006 gebruiken we geen SF6 meer, maar alleen nog stikstof."

Dat is omdat ongeveer 78% van de atmosfeer van de aarde bestaat uit stikstof, veel meer dus dan zuurstof, dat goed is voor ongeveer 21%. Dus als er tijdens het fabricageproces stikstof ontsnapt, dan heeft dat veel minder impact dan SF6.

Goed gas en prettig plastic. Nice. En dan nu...

We gaan Air maken!

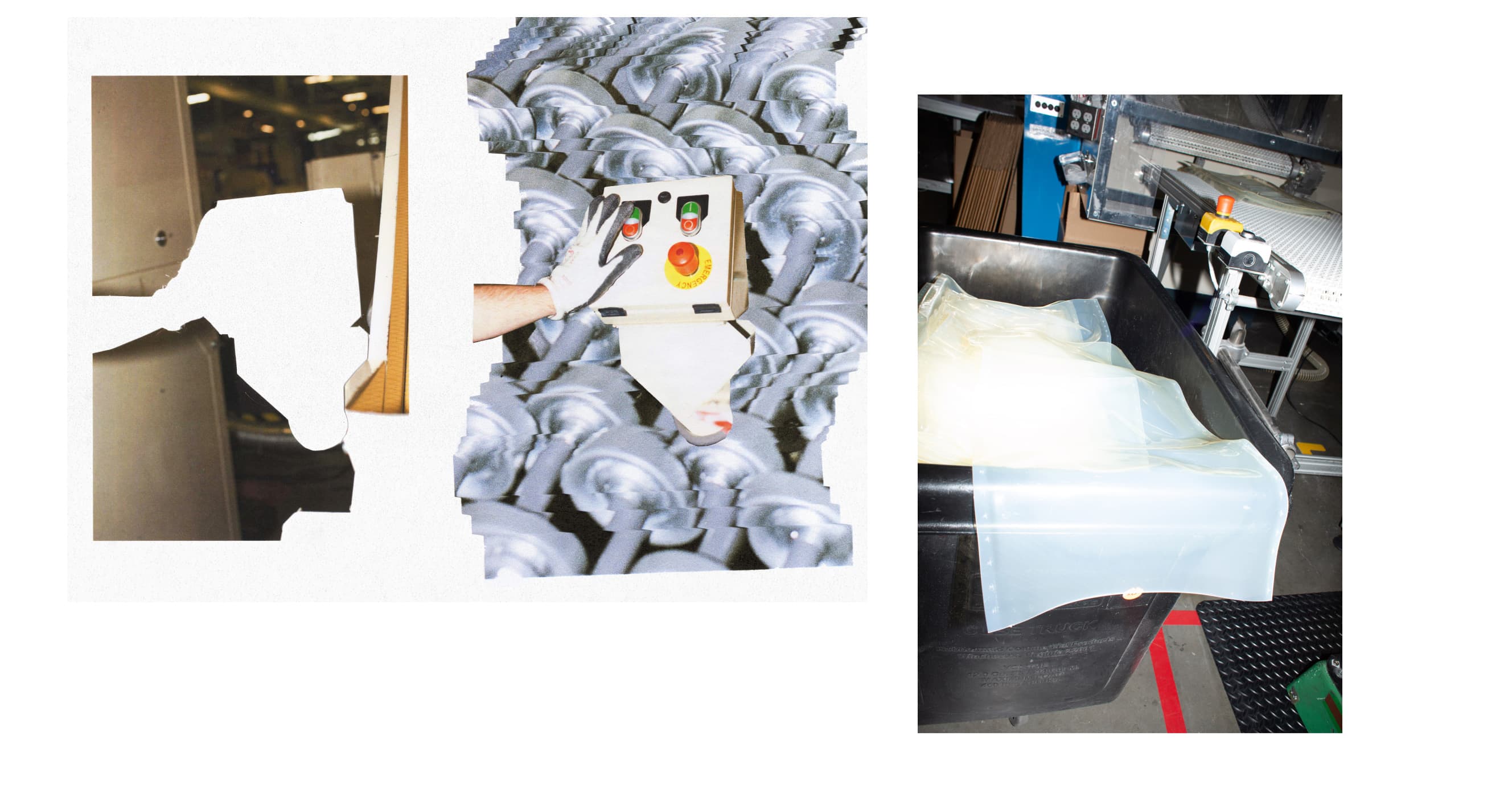

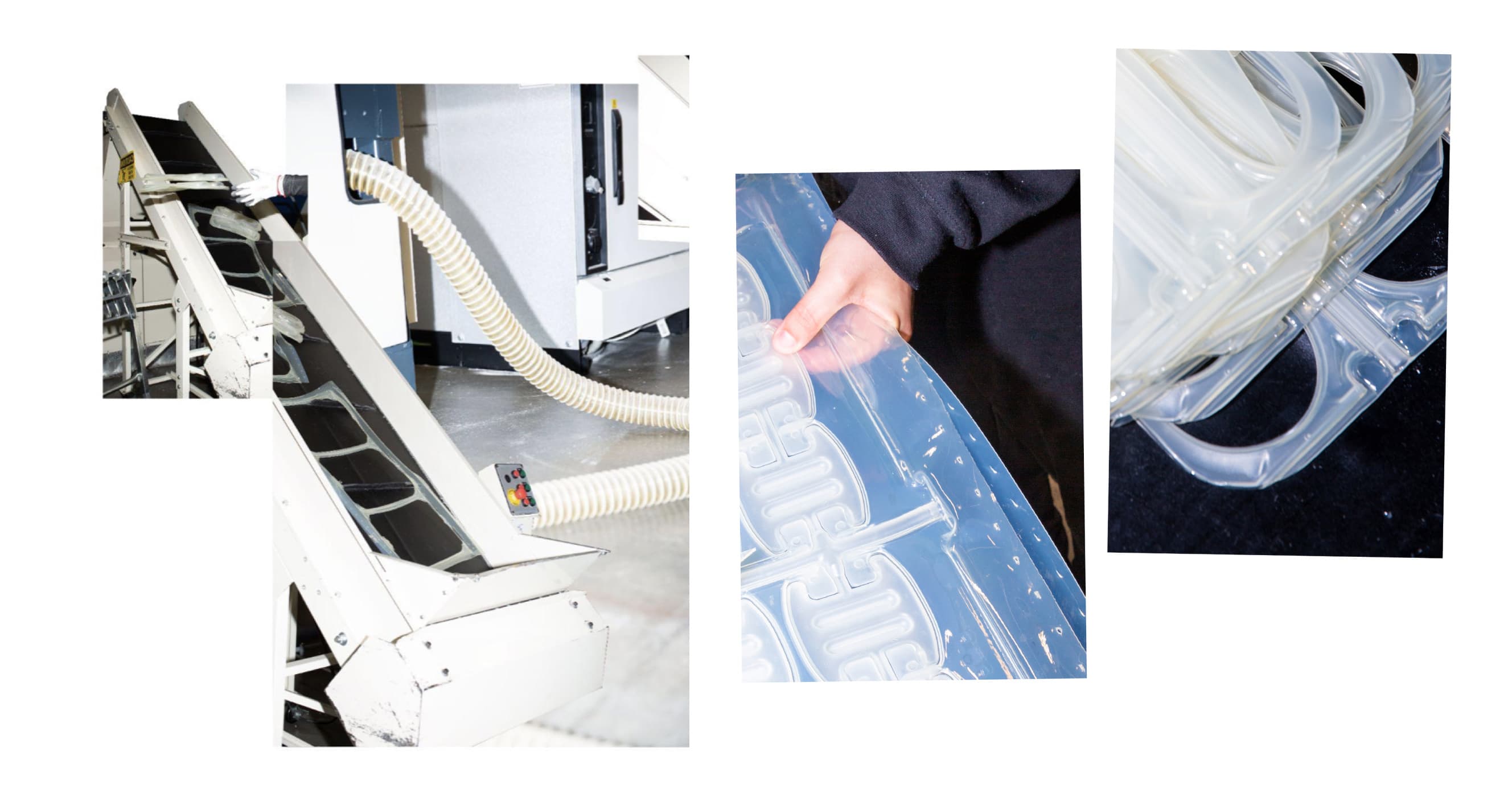

Stap 1: plaats twee vellen TPU tegen elkaar en verhit deze tot de ideale temperatuur. Door de hitte wordt het stijve TPU buigzaam zodat je het de juiste vorm kunt geven en kunt afdichten — luchtdicht, uiteraard.

Stap 2: haal de Air units uit de mal zodra deze zijn uitgehard en snij het overtollige TPU eraf om de juiste vorm te verkrijgen. Denk eraan de resten te bewaren! Je hebt ze nodig voor de laatste stap.

This is a modal window.

Stap 3: injecteer het niet-zo-magische ingrediënt: stikstof. Daarmee worden die prachtige TPU-omhulsels gevuld en krijgen ze de bounce waar iedereen gek op is.

Stap 4: verwijder alle schone afknipsels en resten (meer dan 90%) en vermaal en smelt ze om nieuwe TPU-vellen te maken. Start het proces opnieuw. Dat is de cirkel van Air.

En dan heb je Air units die klaar zijn om jouw stappen te dempen en een dosis gerecycled materiaal toe te voegen aan je schoen.

Heb je al die op duurzaamheid gerichte aanpassingen gezien? Door stikstof te gebruiken in plaats van SF6 stoten we minder broeikasgas uit. Het hergebruik van al die TPU-resten heeft ons bovendien geholpen zo'n 30 miljoen kilo productieafval minder naar de vuilnisbelt af te voeren.

Leden van het AirMI team, van links naar rechts: Makely Lyon, Ana Castaneda, Mitesh Patel en Jordan Binkerd.

Volgens Makely maakt het allemaal deel uit van de "lange innovatiegeschiedenis van AirMI om bij te dragen aan een kleinere impact op de planeet".

Gezien die geschiedenis is dit nog maar het begin.

"We doen dingen die we 10 jaar geleden onmogelijk achtten. Dat hebben we aan mensen te danken. Zonder hen en hun ideeën kunnen we geen Air maken."

Mitesh Patel

Director of Production Operations bij de Air Manufacturing Innovation (AirMI) faciliteit

Voor meer informatie: ga naar Nike.com/nl/duurzaamheid om elke stap van onze reis te volgen en nieuwe manieren te ontdekken om samen Move to Zero tot een succes te maken.

Foto's: Ariel Fisher

Tekst: Sallie Stacker