Il ciclo completo: Le unità Air e le nostre operazioni di riciclo

Innovazione

Scopri come il nostro processo crea (e ricrea) le unità Nike Air.

Presentato da Move to Zero, il percorso di Nike verso l'annullamento degli sprechi e delle emissioni di carbonio, per proteggere il futuro dello sport.

L'ammortizzazione Nike Air si basa su una ricca tradizione di stile e comfort, ma non tutti sanno che la sua lunga storia vanta anche decenni di innovazioni basate sulla sostenibilità. È tutto vero. Sin dal suo debutto, Nike si è impegnata a perfezionare costantemente questa tecnologia ad aria pressurizzata per ridurre l'impatto sul pianeta.

"Sin dall'inizio abbiamo lanciato così tante innovazioni invisibili nascoste in una tecnologia visibile", afferma Mitesh Patel, direttore delle operazioni di produzione presso la struttura Air Manufacturing Innovation (AirMI). "L'obiettivo è mantenere lo stesso tipo di look e andatura, continuando però a migliorarne la produzione."

Come facciamo?

"Realizzare un'unità Air è come preparare una torta", afferma Mitesh. "Ogni torta ha la sua ricetta e Nike presenta un'ampia varietà di modelli Air. Ogni volta che nasce un nuovo design, dobbiamo pensare ai macchinari e alle procedure per poterlo realizzare. Gli ingredienti sono gli stessi, ma cambiano i metodi."

Continua a leggere per scoprire la procedura di questa torta eccezionale. Riesci a capire in che modo integriamo la produzione sostenibile?

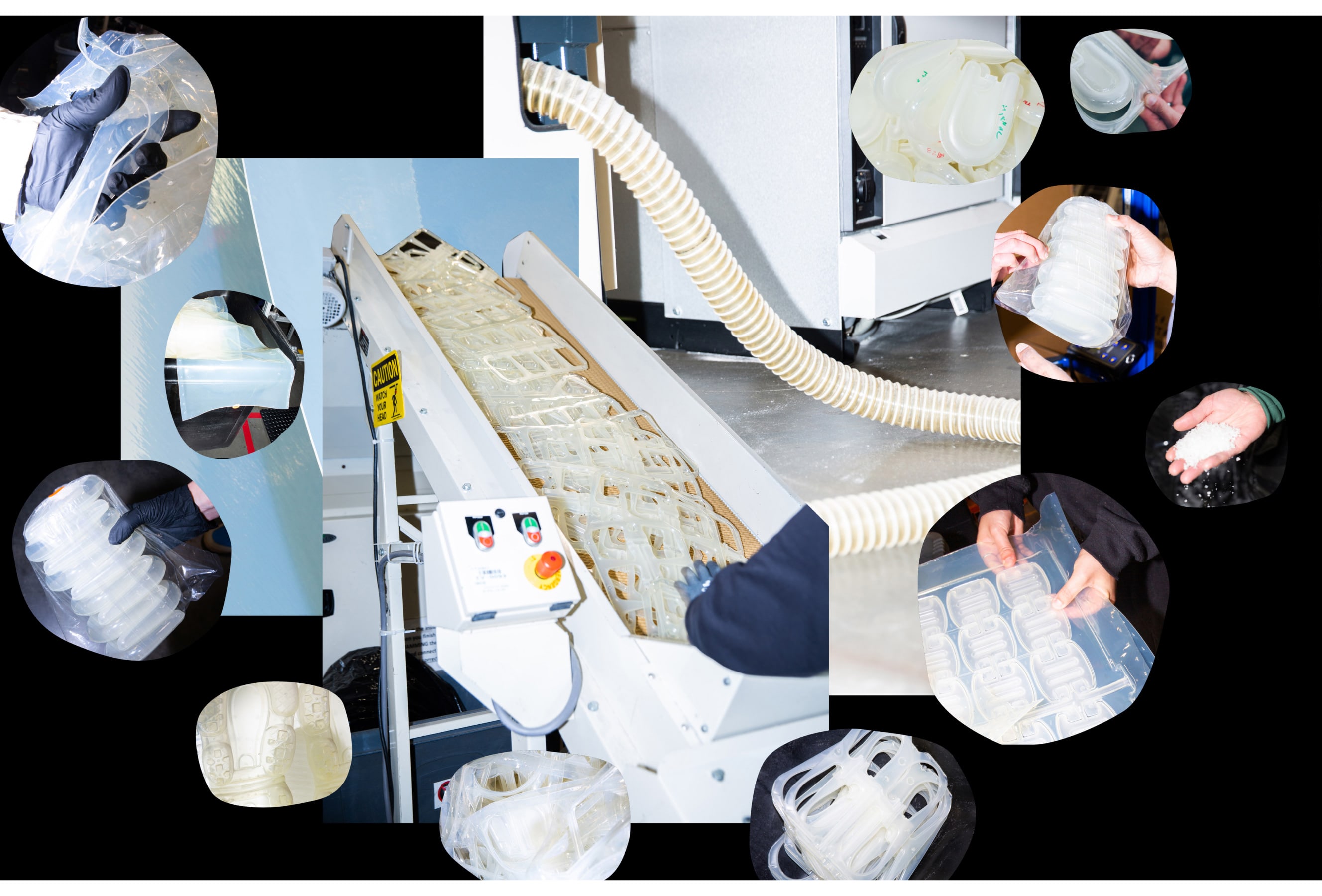

Le unità Air vengono realizzate tramite il riciclaggio degli scarti di produzione. Ecco una foto del

processo di proprietà, scattata nella struttura AirMi di Beaverton, in Oregon, a gennaio 2022.

Raccogli tutti gli ingredienti

Com'è fatta l'ammortizzazione Air? Sono due i componenti principali: il primo è il poliuretano termoplastico (TPU), un tipo di plastica apprezzato per la sua robustezza e la sua capacità di riciclaggio.

"Anche se il TPU non è riciclabile all'infinito, nell'ambito del nostro processo riusciamo a riciclarlo più volte", afferma Makely Lyon, responsabile del programma di sostenibilità. Grazie a decenni di pratica, abbiamo ridefinito il nostro processo per riciclare e riutilizzare molti scarti che altrimenti verrebbero sprecati.

Questo tipo di TPU è utilizzato per la struttura dell'unità Air che viene successivamente riempita con il secondo ingrediente principale: il gas. Potrà sembrare strano, ma sapevi che l'aria che respiriamo è costituita da un mix di gas? Ecco, anche Nike Air contiene dei gas. Agli inizi utilizzavamo un gas chiamato esafluoruro di zolfo (SF6), che non era molto ecologico.

"Negli anni Novanta, il nostro team si è reso conto che era necessario eliminare l'SF6, un gas con un elevato potenziale di riscaldamento globale", afferma Makely. "Ci sono voluti anni di innovazione. Dal 2006 non utilizziamo più questo gas, ma azoto al 100%."

Questo perché circa il 78% dell'atmosfera terrestre è composta da azoto, in percentuale persino maggiore dell'ossigeno, che è presente all'incirca al 21%. Quindi, in caso di fuoriuscite di azoto durante il processo di produzione, questo gas avrebbe un impatto minore rispetto a quello utilizzato in precedenza.

Ora che abbiamo il gas e la plastica speciale, che si fa?

Realizziamo l'unità Air!

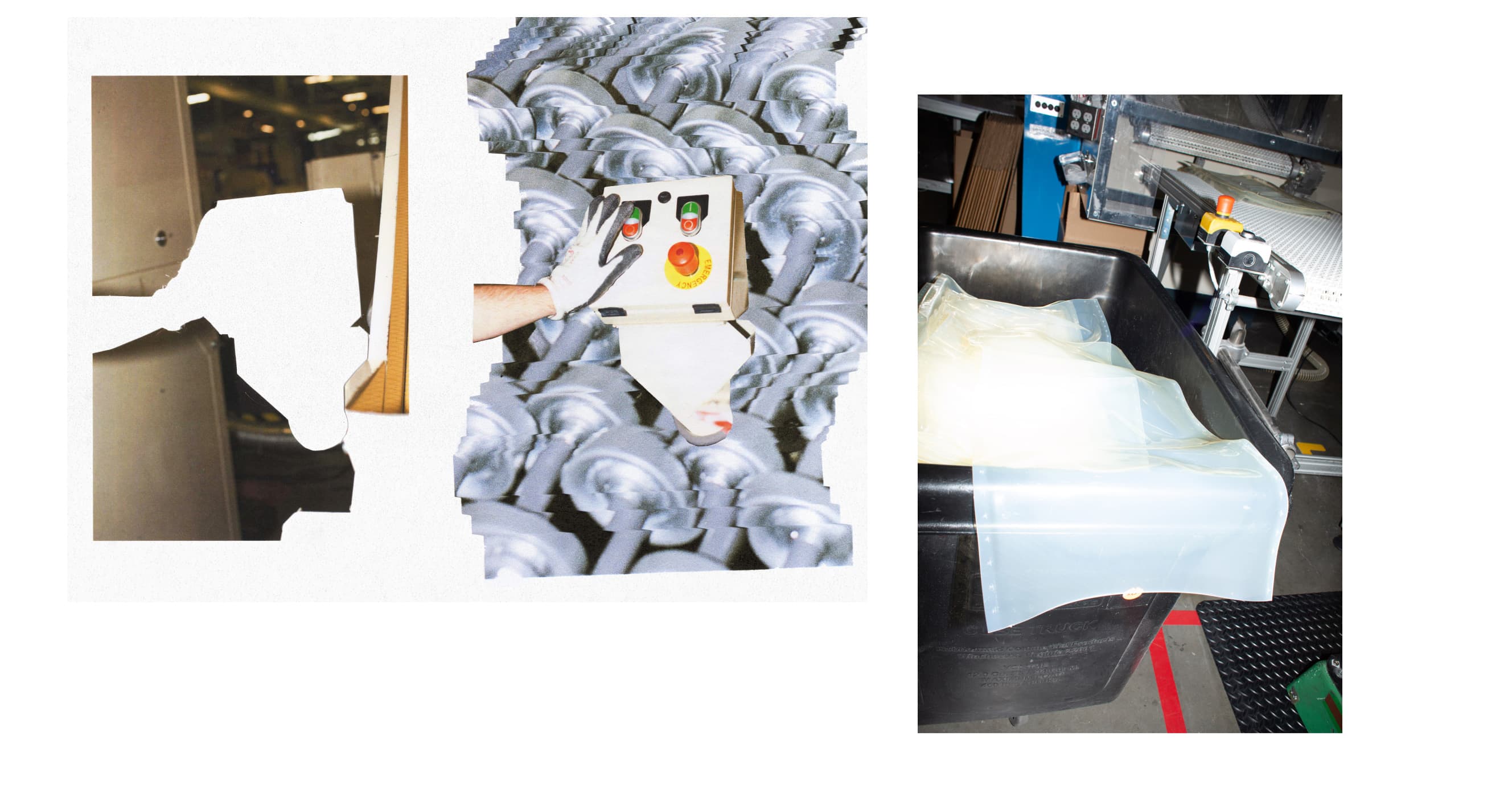

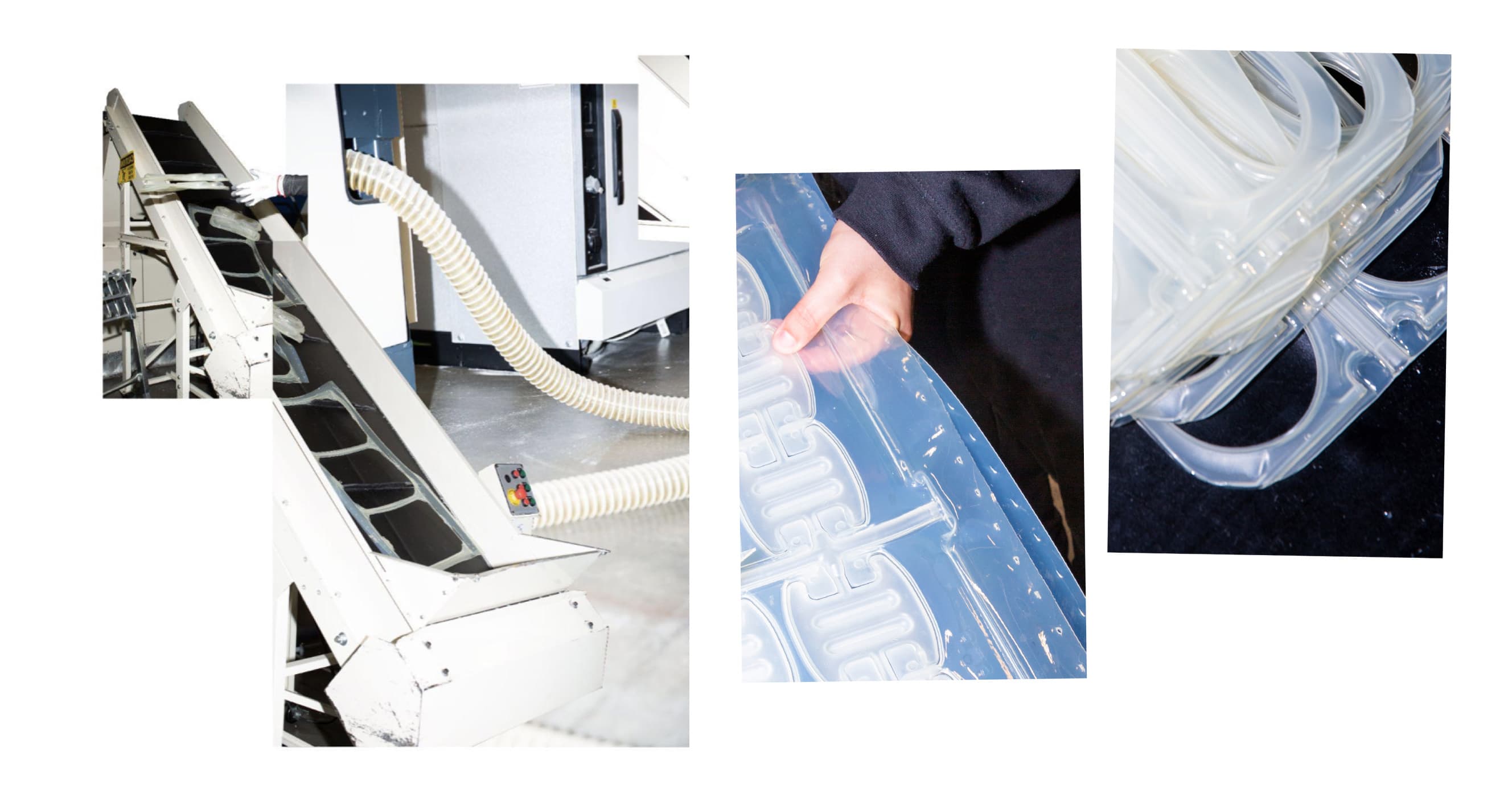

Fase 1: unisci due fogli in TPU e riscaldali fino a raggiungere la temperatura ideale. Il calore ammorbidisce il TPU in modo da poterlo modellare e sigillare ermeticamente.

Fase 2: quando è pronta, stacca l'unità Air dalla sagoma e rimuovi eventuali residui di TPU in eccesso per dare la giusta forma. Non dimenticare di conservare quegli scarti! Ti serviranno nell'ultima fase.

Fase 3: riempila con l'ingrediente che ti abbiamo svelato, ossia l'azoto, che donerà a quelle straordinarie strutture in TPU l'elasticità che tutti conosciamo e adoriamo.

Fase 4: raccogli tutti i ritagli e gli scarti puliti (che sono circa il 90% del totale), frantumali e fondili insieme per creare nuovi fogli di TPU. Il processo ricomincia da capo: questo è il ciclo di Air.

Ed eccola qui, l'unità Air pronta ad ammortizzare ogni tuo passo e ad arricchire le tue scarpe con una dose di materiale riciclato.

Hai apprezzato tutti questi accorgimenti sostenibili? L'utilizzo di azoto al posto dell'SF6 ci consente di ridurre le emissioni di gas serra. Inoltre, con il riciclaggio di tutti quegli scarti di TPU, siamo riusciti a evitare che oltre 27.000 tonnellate di scarti di produzione finissero nelle discariche ogni anno.

I membri del team AirMi, da sinistra a destra: Makely Lyon, Ana Castaneda, Mitesh Patel e Jordan Binkerd.

Per Makely, fa tutto parte della lunga storia di innovazione di AirMi per ridurre il nostro impatto sul pianeta.

Ma questa storia è appena all'inizio.

"Stiamo realizzando cose che credevamo quasi impossibili dieci anni fa. Tutto questo è merito delle persone. Senza loro e le loro idee, non avremmo potuto creare le unità Air."

Mitesh Patel

Direttore delle operazioni di produzione presso la struttura Air Manufacturing Innovation (AirMI)

Per saperne di più: visita il sito Nike.com/Sustainability per seguire ogni fase del nostro percorso e scoprire nuovi modi per contribuire alla missione Move to Zero.

Fotografia: Ariel Fisher

Testo: Sallie Stacker