Cerrar el círculo: Cómo creamos Air con materiales reciclados

Innovación

Descubre el secreto de la fabricación de las unidades Nike Air.

Contenido presentado por Move to Zero, el camino de Nike hacia un futuro con cero huella de carbono y cero residuos para proteger el futuro del deporte.

La amortiguación Nike Air cuenta con un gran legado en cuanto a estilo y comodidad, pero es posible que no sepas que esta historia mítica incluye décadas de innovación sostenible. Es cierto. Desde su creación, Nike ha seguido desarrollando sin descanso esta tecnología de aire presurizado para reducir su impacto en el planeta.

"Desde el principio, hemos introducido innumerables innovaciones invisibles en nuestra tecnología más visible", afirma Mitesh Patel, director de operaciones de producción en la planta de Air Manufacturing Innovation (AirMI). "El objetivo es ser constante con algunos elementos, como el aspecto y el modelo, mientras mejoramos continuamente la elaboración".

Entonces, ¿cómo lo hacemos?

"Crear la unidad Air es como hacer una tarta", afirma Mitesh. "Cada tarta tiene una receta diferente, y Nike produce montones de tipos diferentes de unidades Air. Cada vez que se crea un nuevo diseño, tenemos que desarrollar las máquinas y los procesos para hacerlo posible. Usamos los mismos ingredientes, pero con métodos distintos".

Sigue leyendo para saber cómo elaboramos esta tarta de ensueño. ¿Te has fijado en cómo incorporamos una fabricación responsable a todo el proceso?

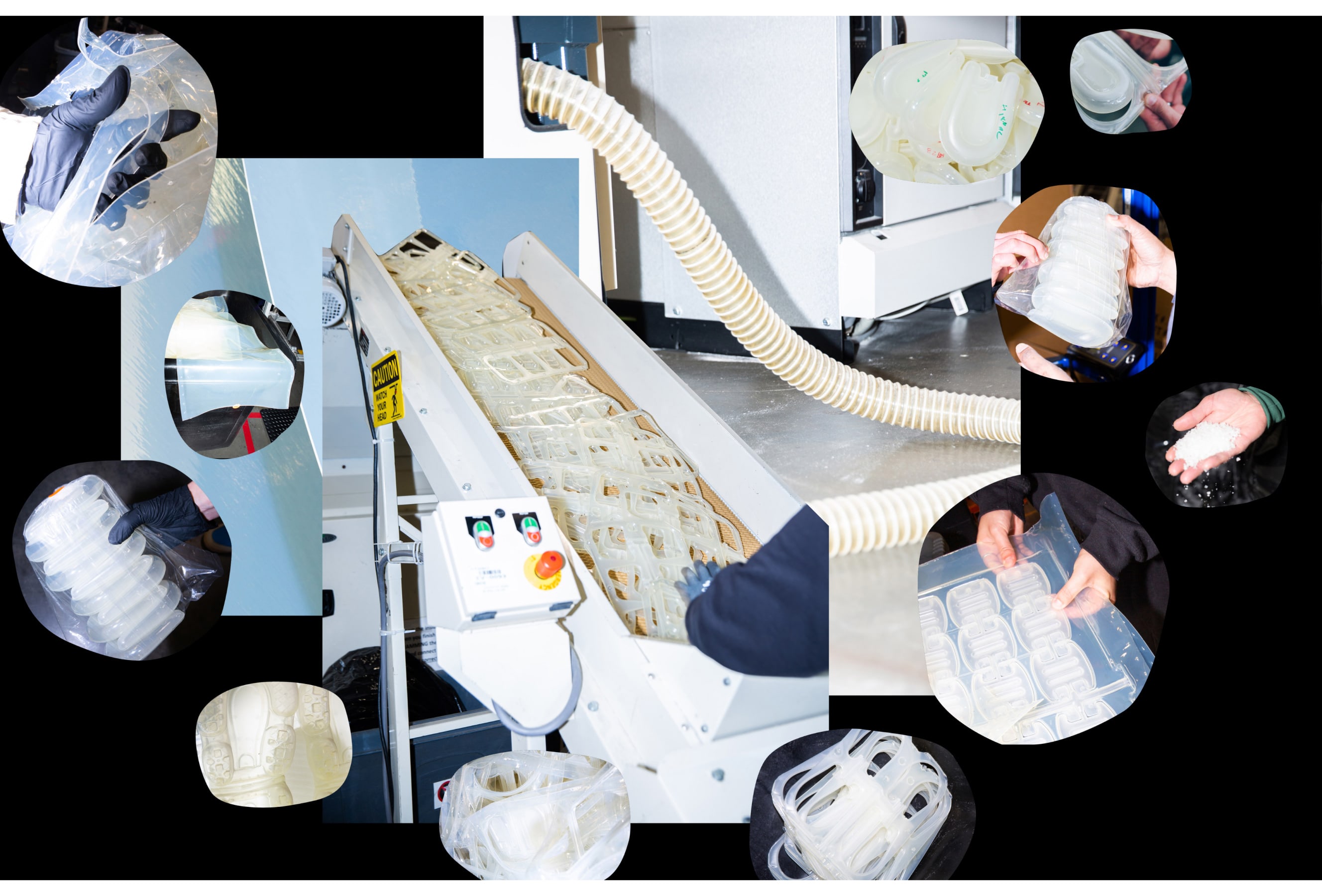

Los residuos del proceso de fabricación se reciclan para crear nuevas unidades Air. Aquí puedes ver

parte del proceso patentado en la planta de AirMi en Beaverton (Oregón, Estados Unidos) en enero de 2022.

Prepara los ingredientes

Pero ¿de qué está fabricada la amortiguación Air, para empezar? Se elabora a partir de dos componentes principales, y el primero de ellos es el poliuretano termoplástico (TPU), un tipo de plástico muy apreciado por su resistencia e idoneidad para el reciclado.

"Aunque el TPU no se puede reciclar de forma infinita, logramos reutilizarlo constantemente en nuestro proceso", afirma Makely Lyon, manager del programa de sostenibilidad. Gracias a décadas de práctica, hemos depurado nuestro proceso para reciclar y reutilizar una gran cantidad de recortes que, de otra forma, se desecharían.

El TPU se transforma en la carcasa de la unidad Air, que después se rellena con el segundo ingrediente principal: el gas. ¿Sabías que el aire que respiramos es una mezcla de gases? Pues bien, el Nike Air también contiene gas. Antiguamente utilizábamos un gas llamado hexafluoruro de azufre (SF6) que no era muy bueno para el planeta.

This is a modal window.

"Nuestro equipo reconoció la necesidad de dejar de utilizar el SF6, un gas con un potencial de calentamiento global muy alto, ya en los años 90", dice Makely. "Fueron necesarios años de innovación, pero en 2006 abandonamos el SF6 definitivamente y, desde entonces, en su lugar solo empleamos nitrógeno al 100 %".

Y es que, al fin y al cabo, aproximadamente el 78 % de la atmósfera terrestre es nitrógeno, en una proporción mucho mayor que el oxígeno, que solo representa el 21 %. Así que, si por algún motivo se escapa algo de nitrógeno durante el proceso de fabricación, este tiene un impacto muchísimo menor que el gas que empleábamos anteriormente.

¿Tienes ya el gas y este plástico tan resultón? Genial. Entonces...

¡Vamos a fabricar unas Air!

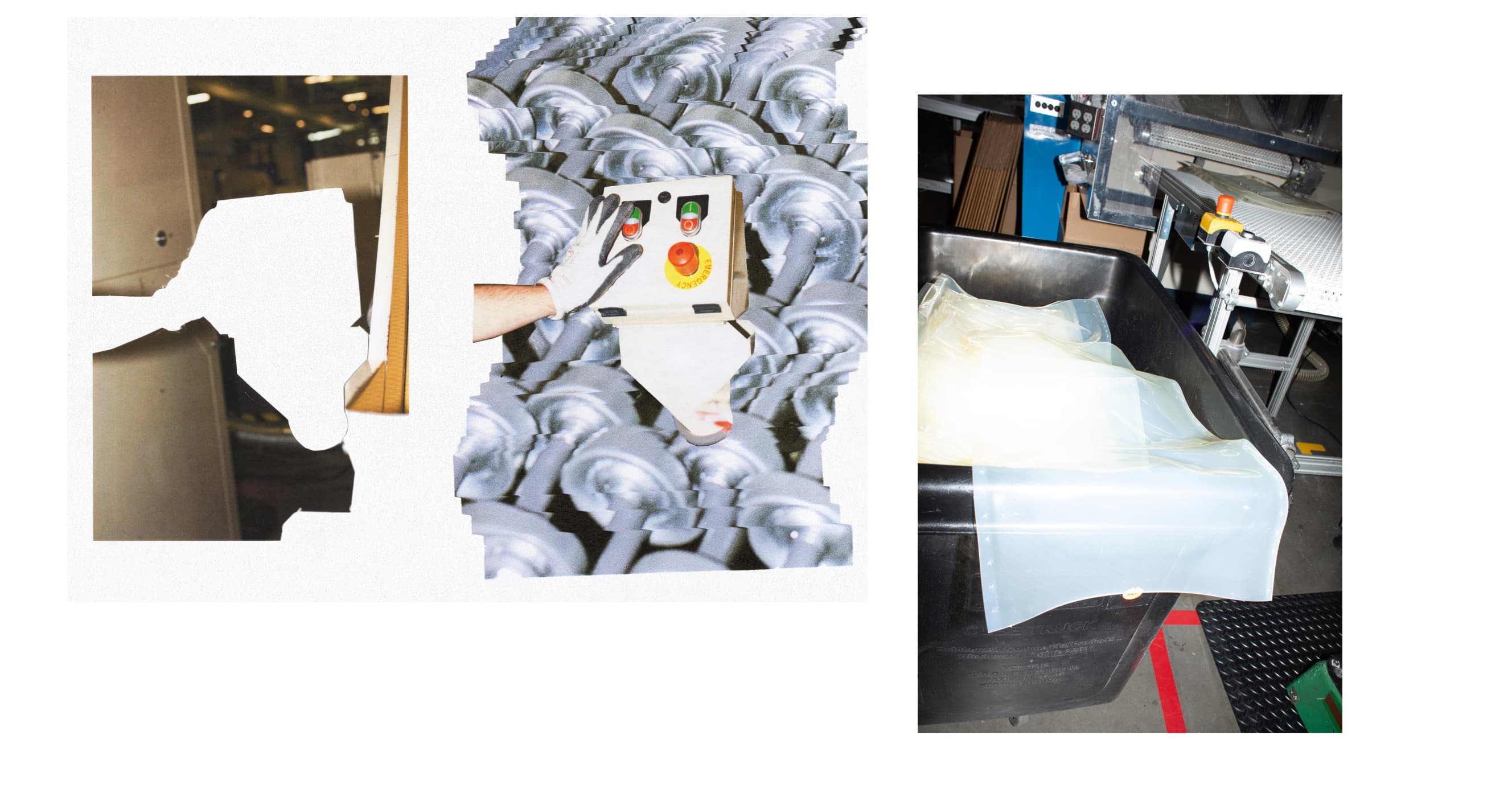

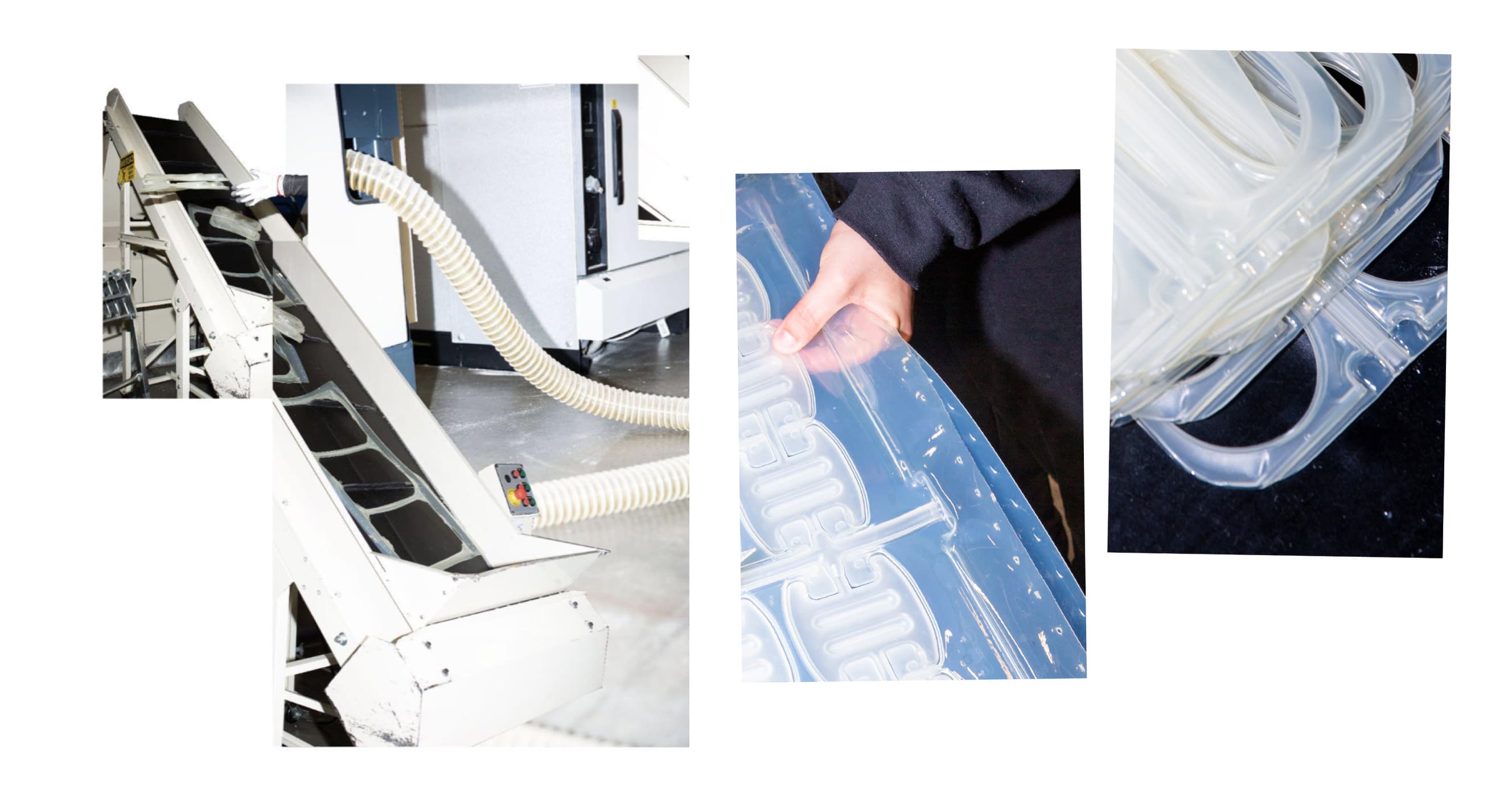

Paso 1: Junta dos hojas de TPU y caliéntalas hasta que alcancen la temperatura ideal. El calor hará que el TPU deje de ser rígido y se vuelva plegable para que puedas darle la forma que quieras y sellarlo —herméticamente, por supuesto.

Paso 2: Saca las unidades Air del molde cuando estén listas y recorta el TPU que sobre para ajustar la forma. ¡No olvides guardar esos residuos! Los necesitarás para el último paso.

This is a modal window.

Paso 3: Inyecta el ingrediente no tan mágico: nitrógeno. Este gas llena las maravillosas unidades de TPU para ofrecer el rebote que tanto conocemos y adoramos.

Paso 4: Recoge todos los recortes y residuos (que son más del 90 %), tritúralos y fúndelos para crear nuevas hojas de TPU. Y vuelve a iniciar el proceso. Así el ciclo de las unidades Air.

Ahí las tienes: unidades Air listas para amortiguar tu pisada y añadir una parte de material reciclado a tus zapatillas.

¿Te has fijado en todos estos detalles sostenibles? Usar nitrógeno en lugar de SF6 ayuda a reducir la emisión de gases de efecto invernadero. Además, al reutilizar los residuos de TPU, hemos reducido la cantidad de desechos que enviamos a los vertederos cada año en más de 27 millones de kilos.

Miembros del equipo de AirMI, de izquierda a derecha: Makely Lyon, Ana Castaneda, Mitesh Patel y Jordan Binkerd.

Según Makely, todo es parte de la "larga historia de innovación de AirMI para reducir nuestro impacto en el planeta".

Con una trayectoria así a nuestras espaldas, esto es solo el principio.

"Hacemos cosas que parecían casi imposibles hace una década. Esto sucede gracias a las personas. Sin ellas y sus ideas, sería imposible fabricar unidades Air".

Mitesh Patel

Director de Operaciones de Producción en la planta de Air Manufacturing Innovation (AirMI)

Para obtener más información: VisitaNike.com/Sustainability para seguir cada paso de nuestro camino hacia la sostenibilidad y descubre nuevas formas de llegar a Move to Zero juntos.

Fotografías: Ariel Fisher

Texto: Sallie Stacker